近年來(lái),特斯拉推出的4680大圓柱電池曾被視為動(dòng)力電池領(lǐng)域的革新之作,其采用的全極耳與干法電極技術(shù)一度備受矚目。然而,隨著新能源汽車市場(chǎng)對(duì)補(bǔ)能效率要求的不斷提升,方形鋁殼或軟包電池憑借更快的充電速度占據(jù)了市場(chǎng)優(yōu)勢(shì),尤其是4C、6C乃至12C的高倍率產(chǎn)品相繼問(wèn)世,相比之下,4680大圓柱電池的進(jìn)展顯得相對(duì)緩慢。

4680電池受限于圓柱結(jié)構(gòu)的物理特性,在快充能力上存在短板。熱管理成為制約其性能提升的關(guān)鍵因素。隨著方形電芯快充上限的不斷突破,圓柱電池卻難以跟上步伐,加之生產(chǎn)良率和產(chǎn)能爬坡未達(dá)預(yù)期,市場(chǎng)上開(kāi)始出現(xiàn)了“大圓柱電池將被淘汰”的言論。

然而,在這一背景下,太藍(lán)新能源卻帶來(lái)了全新的突破。該公司全球首發(fā)的“冷芯電池”,通過(guò)“結(jié)構(gòu)+材料+工藝”的協(xié)同創(chuàng)新體系,為大圓柱電池技術(shù)注入了新的活力。

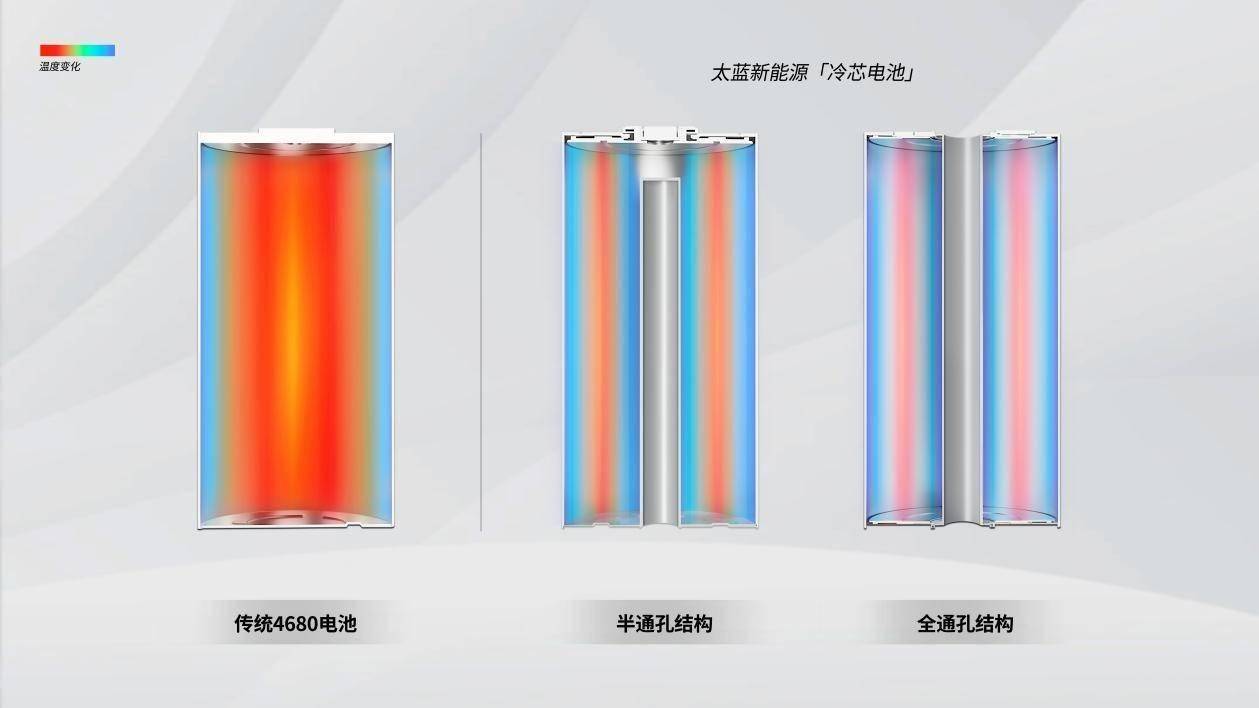

在結(jié)構(gòu)方面,太藍(lán)新能源獨(dú)創(chuàng)了“軸心直通”的全新結(jié)構(gòu),徹底解決了大圓柱電芯的熱管理難題。通過(guò)半通孔與全通孔兩種設(shè)計(jì),在常規(guī)底部液冷的基礎(chǔ)上,開(kāi)辟了直達(dá)電芯中心的散熱通道。半通孔單側(cè)出極柱設(shè)計(jì)使換熱面積擴(kuò)大了17%-20%,而全通孔雙側(cè)出極柱方案則構(gòu)建了散熱的“高速公路”,有效解決了電芯中部的熱量累積問(wèn)題。

不僅如此,冷芯電池還采用了軸向+底部的雙區(qū)域穿透散熱設(shè)計(jì),為電芯內(nèi)部配備了“智能空調(diào)系統(tǒng)”,進(jìn)一步提升了散熱效率。在材料方面,冷芯電池的正極材料通過(guò)包覆改性調(diào)控,實(shí)現(xiàn)了離子傳輸速度的提升,建立了立體導(dǎo)電網(wǎng)絡(luò),降低了阻抗;負(fù)極材料則創(chuàng)新性地采用了各向同性石墨搭配多層涂布技術(shù),將鋰離子的移動(dòng)路徑優(yōu)化為“直行快車道”,從而提升了電池的充放電速度。

冷芯電池技術(shù)的誕生,同樣離不開(kāi)生產(chǎn)制造工藝的突破。太藍(lán)新能源為極耳-集流盤-殼體設(shè)計(jì)了環(huán)形焊接工藝,有效降低了電池內(nèi)阻。同時(shí),針對(duì)電芯卷繞時(shí)極片松動(dòng)的行業(yè)難題,引入了“卷軸加固工藝”,確保了電池極片內(nèi)部的緊致性,避免了性能衰減的隱患。

冷芯電池工藝不僅適用于多種材料體系,還通過(guò)模塊化設(shè)計(jì)大幅提升了產(chǎn)線的通用性。不同型號(hào)的電池可以共享核心工藝,這不僅降低了制造成本,還顯著縮短了量產(chǎn)周期,為大規(guī)模商業(yè)化應(yīng)用奠定了堅(jiān)實(shí)基礎(chǔ)。

在充電速度方面,搭載冷芯電池技術(shù)的4695與50190系列產(chǎn)品實(shí)現(xiàn)了突破性進(jìn)展。這些產(chǎn)品支持6C超快充,僅需9分鐘即可將電量從10%充至80%。該電池產(chǎn)品還具備全氣候條件下的穩(wěn)定輸出能力,在-30℃至55℃的極端環(huán)境下仍能保持穩(wěn)定的性能。

通過(guò)“結(jié)構(gòu)+材料+工藝”的三重突破,冷芯大圓柱電池技術(shù)已經(jīng)完成了30余項(xiàng)核心專利的布局。這一創(chuàng)新成果不僅解決了傳統(tǒng)圓柱電池在快充性能與散熱效率上的沖突,還推動(dòng)了大圓柱電池的規(guī)模量產(chǎn)進(jìn)程。